3D-printer Aankoopadvies: zo kies je het juiste product

- Belangrijke feiten

- 3D-printer kunnen naar een aanleiding met grote nauwkeurigheid modellen van verschillende materialen vervaardigen.

- De ooit zeer dure 3D-printers zijn nu ook betaalbaar voor Jan Modaals.

- Er zijn verschillende productieprocessen die worden aanbevolen voor verschillende behoeften en verschillende bedragen kosten.

- Sommige bouwpakketten bevatten slechts een deel van de printer. Benodigde extra onderdelen zoals verbindingen worden geleidelijk door de printer zelf geproduceerd.

Wat is een 3D-printer?

Lange tijd werd 3D-printen alleen gezien als een hobby voor nerds met een uitpuilende portemonnee. Intussen is deze technologie niet alleen in de industrie en de geneeskunde onmisbaar geworden, maar vindt zij ook steeds meer haar weg naar Nederlandse hobbyruimtes. Aankoopprijzen van soms minder dan 300 euro maken het mogelijk.

Een groot toepassingsgebied is te vinden in de industrie: hier wordt de 3D-technologie gebruikt om bijvoorbeeld prototypes van een voorwerp te maken, die vervolgens worden uitgeprobeerd, onderzocht en vervolgens in serie worden geproduceerd; misschien zelfs zonder het 3D-printproces. In de geneeskunde speelt de technologie een belangrijke rol. Zo kunnen prothesen op de millimeter nauwkeurig worden gemaakt, bijvoorbeeld van heupbeenderen of de kaak. In de hobbysector wordt het gebruikt om noodzakelijke reserveonderdelen te maken, zoals schroeven of andere verbindingsstukken, of om het printen van een specifiek voorwerp, zoals een actiefiguur of een bloemenvaas, uit te proberen.

Een 3D-printer kan bijna elk voorwerp tot in de kleinste details reproduceren met een passende digitale bouwtekeningen. Bovendien kunnen de gebruikers de replica van het model zo vaak reproduceren als zij willen. De productietijd is korter en de afzonderlijke productie is goedkoper dan bij conventionele methoden. Het enige wat de gebruiker nodig heeft, afgezien van de printer en het printmateriaal, is een bestand met de bouwinstructies – zelf opgemeten en gemaakt of bijvoorbeeld gedownload van het internet. Het apparaat drukt de modellen vervolgens één-op-één af volgens dit bouwplan. De nauwkeurigheid van gewone 3D-printers is zeer hoog: sommige modellen hebben een afwijking van slechts 0,2 procent. Daarom is met dergelijke 3D-printers de productie van voorwerpen op ware schaal mogelijk – zelfs met bewegende onderdelen en in meerkleurige versies.

Additive manufacturing (AM)

3D-printen, ook bekend als additive manufacturing (AM), additieve vervaardiging is een verzamelnaam voor alle vervaardigingsprocessen waarbij een vloeibare of vaste grondstof door computerbesturing volgens specifieke specificaties wordt gevormd of geassembleerd tot een driedimensionaal voorwerp. Bij dit proces wordt het verwarmde en vloeibaar gemaakte materiaal laag voor laag via een sproeistuk in een injectiekamer op een voorwerp aangebracht volgens een bepaald constructieplan. Additief betekent dat materiaal wordt toegevoegd en niet verwijderd zoals bij frees- of boorwerk.

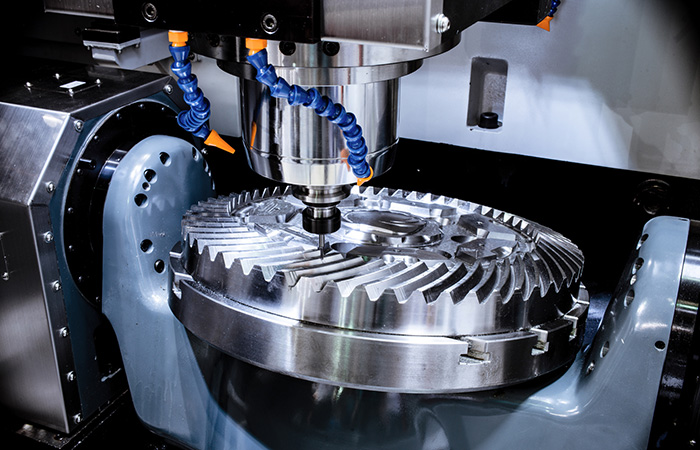

Voorlopers: frezen en spuitgieten

De frees- en draaitechniek kan worden beschouwd als een technische voorloper van 3D-printen. Bij dit proces worden zogenaamde grondstof, d.w.z. ruwe werkstukken, in vorm gebracht door materiaal te verwijderen. Het is dus een tegengestelde methode van 3D-technologie. Bij de frees- en draaitechniek wordt een groot onbewerkt voorwerp verkleind door materiaal te verwijderen en het voorwerp wordt aldus in de gewenste vorm gebracht. Als grotere werkstukken het doel zijn, moeten zij worden samengesteld uit meerdere kleine afzonderlijke componenten. Ter illustratie: in vereenvoudigde termen kan het proces ook worden vergeleken met beeldhouwkunst.

Een nieuwere en meer geavanceerde vorm is het spuitgieten, dat wordt gebruikt om grotere en meer complexe voorwerpen in één stap te produceren. In dit proces wordt gewoonlijk kunststof als materiaal gebruikt. Het wordt verhit en vervolgens met behulp van een negatieve gietvorm in de gewenste vorm geperst. Het beste voorbeeld van een product dat op deze manier is gemaakt, is een Legoblokje.

In zekere zin is 3D-printen vergelijkbaar met spuitgieten. Voor 3D-printen is echter geen negatieve gietvorm nodig. In plaats daarvan wordt het digitale 3D-model omgezet in een machine-leesbare code en vervolgens wordt de constructie laag voor laag uitgevoerd op precies de gewenste plaats.

Gebruik voor de industriële productie

In de industrie werden prototypes en model-exemplaren vroeger vaak met de hand vervaardigd met behulp van karton, schuim of klei. Tegenwoordig nemen computergestuurde 3D-printers deze taak over. Op die manier kunnen bedrijven veel tijd en geld besparen.

Denkbare andere toepassingsgebieden

Deels in de ontwikkelingsfase, deels reeds in gebruik, zijn 3D-printers vertegenwoordigd op de volgende gebieden:

- Geneeskunde (implantaten en prothesen, kunstgebitten, gehoorapparaten).

- Wetenschap

- Mode & juwelen (sjablonen voor ringen, halskettingen)

- Autoaccessoires, lucht- en ruimtevaart (lichtgewicht en duurzame onderdelen)

- Voedsel (wordt nog getest)

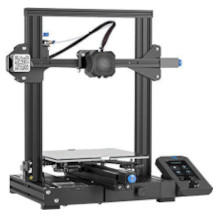

Zelfbouw of afgewerkt model?

Er zijn 3D-printer op de markt die reeds volledig geassembleerd zijn, maar ook modellen waarvan de klant de onderdelen zelf moet assembleren. Beide varianten hebben voor- en nadelen. De keuze voor of tegen een variant hangt af van de mate waarin gebruikers de printer kunnen aanpassen aan hun persoonlijke behoeften.

Zelfbouw-3D-printer

Het belangrijkste voordeel van de zelfbouw-printer is de verhoudingsgewijs lage prijs: met modellen vanaf 300 euro kunnen gebruikers veel geld besparen. Modellen die de gebruiker zelf samenstelt en bouwt, bieden ook de mogelijkheid om de eenheden uit te breiden met afzonderlijke componenten die aan persoonlijke behoeften voldoen. Dit maakt een voortdurende technische actualisering mogelijk. De bouwplannen worden gewoonlijk als open source gepubliceerd. Belangstellenden hebben dus de gelegenheid de bouwplannen in te zien. Sommige modellen, bijvoorbeeld zogenaamde RepRap-printers, kunnen de voor een update benodigde onderdelen zelf printen. Nadeel: Om een bouwpakket op te bouwen tot een functionerende 3D-printer is een zekere technische kennis vereist. Zelfbouw-3D-printer hebben meestal geen visueel aantrekkelijke behuizing, maar zijn beperkt tot de noodzakelijke technologie.

RepRap

RepRap apparaten zijn speciale 3D-printers die worden gebruikt om snel prototype-onderdelen te produceren op basis van ontwerpgegevens. De afkorting staat voor Replication Rapid Prototyper. De bouwplannen vallen onder de GNU General Public License en zijn vrij beschikbaar. Hierdoor en door het feit dat de printer veel van de eigen onderdelen zo vaak als gewenst kan produceren, zijn dergelijke apparaten verhoudingsgewijs goedkoop.

Zelfbouw-3D-printer zijn geschikt voor doe-het-zelvers en knutselaars met enige technische ervaring. Gebruikers die nog nooit een printplaat hebben geïnstalleerd of een onderdeel hebben gesoldeerd, wordt een aanschaf afgeraden. Een argument ten gunste van toestellen waarvan de onderdelen door de gebruiker zelf worden geassembleerd is het prijsvoordeel. In vergelijking met geassembleerde toestellen kunnen kopers tot 500 euro besparen. Knutselaars moeten rekening houden met prijzen tussen 300 en 2.000 euro. De goedkoopste modellen bestaan meestal alleen uit een plastic frame. Uit kostenoverwegingen doen de fabrikanten het zonder een aantrekkelijk ontwerp.

| Voordelen | Nadelen |

| Goedkoper dan afgewerkte toestellen | Technisch inzicht nodig |

| Mogelijkheid om componenten te repareren of updaten | Ontwerp niet echt aansprekend |

Afgewerkte 3D-printers

Afgewerkte 3D-printer zijn, bij naam, reeds volledig geassembleerd. Dit betekent dat het een eindproduct is met software die er precies op is afgestemd. In de meeste gevallen is dit ook gebruiksvriendelijker, omdat het intuïtief kan worden bediend, in tegenstelling tot de programma’s op zelfbouw-apparaten. De voorgemonteerde onderdelen en het ontwerp maken een upgrade van de hardware om het toestel op het peil van de laatste technische standaard te brengen veel moeilijker. Dit zorgt ervoor dat de eenheden verhoudingsgewijs snel verouderen. Reserveonderdelen zijn meestal alleen bij de fabrikant verkrijgbaar en zijn dienovereenkomstig duur. Hetzelfde geldt voor reparaties, die alleen in gespecialiseerde werkplaatsen kunnen worden uitgevoerd.

Het is een product dat ook door gebruikers zonder enige technische kennis in gebruik kan worden genomen: Alleen al het uitpakken is voldoende om te beginnen met printen. Afhankelijk van het ontwerp, variëren de prijzen van 300 tot 8.000 euro.

| Voordelen | Nadelen |

| Geen vergelijkenderwijs ingewikkelde opbouw nodig | Duurder dan zelfopbouw-toestellen |

| Leuke ontwerp door vaste behuizing | Technische opwaardering in de meeste gevallen niet mogelijk |

Aankoopcriteria – afhankelijk van het beoogde gebruik

Afhankelijk van het model en de prijsklasse verschillen de wijze van productie en de kwaliteit van het afgewerkte 3D-model. We gaan in op de details.

Printlaaghoogte: fijnheid van de lagen

De dikte van het materiaal uit de printkop ligt tussen 0,02 en 0,2 millimeter. Als het model zeer gedetailleerd moet zijn, moet de sproeistuk de kleinst mogelijke printlaaghoogte hebben. Hoe kleiner deze hoogte, hoe minder de afzonderlijke gedrukte lagen opvallen in het drukresultaat. De hoogte van de printlaag beïnvloedt uiteindelijk ook de prijs van het toestel: hoe meer filigraan de lagen moeten zijn, hoe hoger de prijs van het toestel.

Sproeistuk: materiaalverwarming en uitlaatbesturing

De zogenaamde extruder en de sproeistuk (Hot-end) verhitten het materiaal (voor vaste printmaterialen). De machine sproeit het materiaal laag voor laag uit via de sproeistuk. De meeste printers hebben maar één extruder. Voor professioneel gebruik worden printers met twee extruders aanbevolen, omdat daarmee verschillende materialen tegelijk kunnen worden gebruikt. Dit is bijvoorbeeld aan te bevelen voor het bedrukken van draagconstructies. De tweede extruder kan bijvoorbeeld worden gebruikt om een in water oplosbaar dragermateriaal te doseren dat gebruikers gemakkelijk kunnen verwijderen nadat het printen is voltooid.

Bouwruimte: bepaalt het maximale volume van modellen

De grootte van de bouwruimte in hoogte, breedte en diepte bepaalt de maximale grootte van de objecten via het bouwvolume. De afmetingen worden ook wel de x-, y- en z-as genoemd. Moderne modellen hebben een bouwruimte tussen 10 bij 10 bij 10 en 25 bij 25 centimeter. Printruimten die groter zijn, zijn voor particulieren nog steeds onbetaalbaar.

Bouwplatform: van primair belang voor het printresultaat

Het bouwplatform is het oppervlak waarop het model in lagen wordt opgebouwd. Afhankelijk van het drukproces kan het platform vast zijn of in horizontale of verticale richting bewegen. Het is ook belangrijk dat het voorwerp tijdens het drukproces goed hecht en dat het na voltooiing en afkoeling gemakkelijk kan worden verwijderd. Vooral bij zelfgebouwde printers is het achteraf inbouwen van een bouwplatform van hogere kwaliteit ongecompliceerd. Ook zelfs verwarmbare bedden zijn tegenwoordig verkrijgbaar. Deze maken het veel gemakkelijker om het werkstuk te verwijderen nadat het afdrukken is voltooid.

Afdruksnelheid: voor huishoudelijk gebruik niet echt belangrijk

De afdruksnelheid (in millimeter per seconde) geeft aan hoeveel materiaal in welke tijd kan worden afgedrukt. Hoogwaardige modellen halen 300 millimeter per seconde, maar zijn niet betaalbaar voor particuliere gebruikers. Apparaten voor hobbyisten halen vaak maar 50 tot 100 millimeter per seconde. Aangezien de verwerkingscapaciteit voor thuisgebruik niet al te hoog is, is het meestal geen probleem als gebruikers twee tot drie uur op het resultaat moeten wachten. Naast de zuivere afdruksnelheid speelt ook de tijd die het materiaal nodig heeft om uit te harden een rol.

Bestandsformaten: er zijn tal van manieren om je doel te bereiken

3D-printers kunnen bestanden verwerken die gebruikers zelf hebben gemaakt in een CAD-programma of hebben gedownload van het internet. Driedimensionale bestanden kunnen echter niet worden verwerkt. Gebruikers moeten deze bestanden converteren naar een bestandsformaat dat het driedimensionale model in tweedimensionale lagen opsplitst. Deze lagen kunnen dan door de verschillende printers in afzonderlijke stappen worden samengevoegd om het gewenste model te creëren. Gebruikelijke bestandsformaten zijn: STP, IGES, STL, X3D, COLLADA, VRML (WRL), OBJ, PLY, AMF.

Verschillende drukprocessen – Met gesmolten of vloeibaar materiaal en met poeder.

Er zijn verschillende drukprocessen, elk met zijn eigen voor- en nadelen. Grofweg wordt een onderscheid gemaakt tussen productie met drie verschillende materiaaltoestanden:

- 3D-printen met gesmolten materiaal

- 3D-printen met vloeibaar materiaal

- 3D-printen met poeder

Het maakt niet uit welke van deze technieken gebruikt moet worden: Net als een gewone papierprinter heeft het 3D-model een bestand nodig dat informatie bevat over de afdruk. Op basis van de afdrukgegevens verplaatst de machine de sproeistuk en brengt het materiaal aan. Het virtuele driedimensionale model, dat gewoonlijk in een CAD-bestand is vervat, wordt verdeeld in tweedimensionale segmenten, zogenaamde lagen. Deze procedure wordt ook wel slicing genoemd. Na de conversie ontvangen de gebruikers een bestand in STL- of AMF-formaat. Met behulp van zo’n bestand bouwt de 3D-printer vervolgens het model laagje voor laagje op.

Sommige van de verschillende processen verschillen slechts in kleine details. De afzonderlijke processen zijn vaak beschermd door octrooien. Hieronder volgen enkele van deze processen.

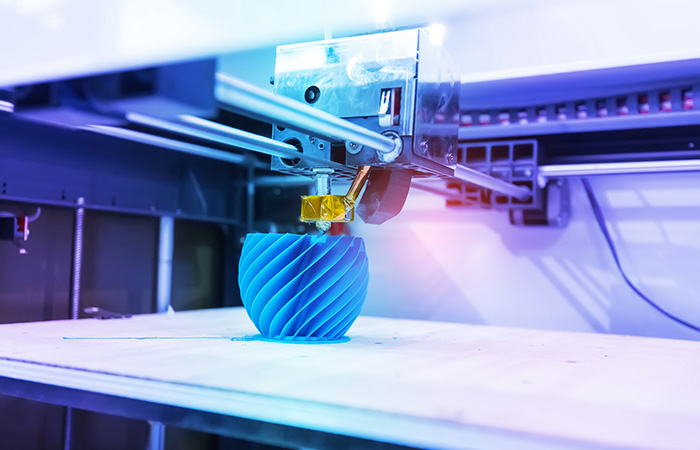

3D-printen met gesmolten materialen

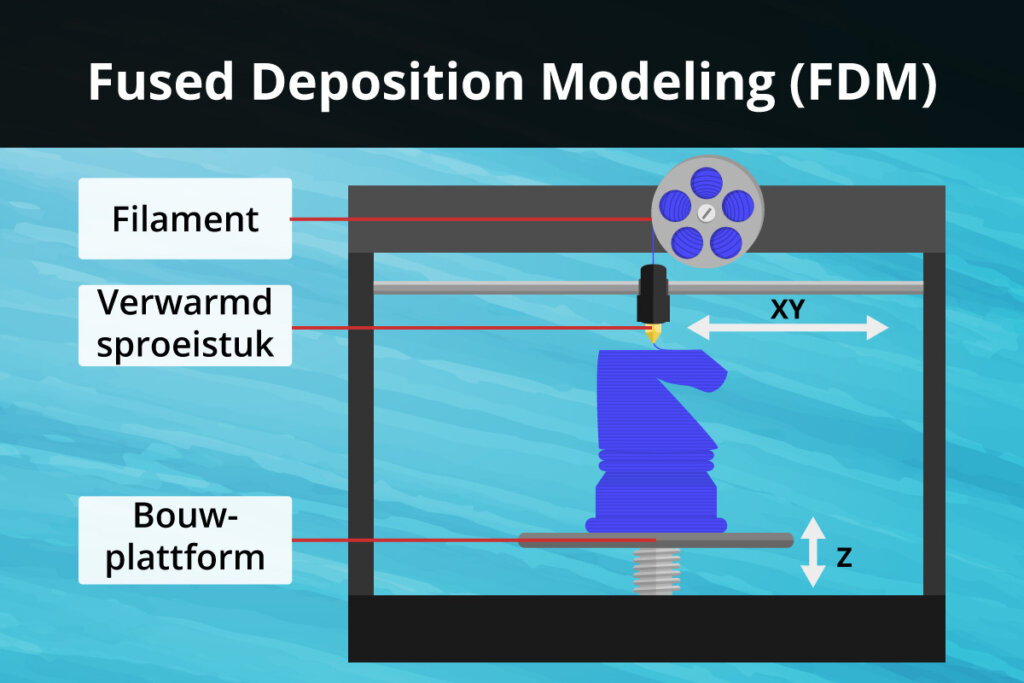

Het meest gebruikelijke en tegelijkertijd goedkoopste proces bij driedimensionaal printen is het gebruik van vaste materialen, bijvoorbeeld kunststoffen zoals ABS of PLA, die worden gesmolten en vervolgens in vloeibare vorm laag voor laag worden opgebracht.

Dit proces wordt FDM (Fused Disposion Modelling) of FFF (Fused Filament Fabrication) genoemd. Het eerstgenoemde procedé werd in de VS ontwikkeld en in 1989 gepatenteerd. Sommige van de printers kosten meer dan 10.000 euro. Toen het octrooi in 2009 verliep, begonnen hobbyisten de technologie te kopiëren. Aangezien de naam nog beschermd was, noemden zij de replica’s FFF. Deze replica’s, vaak RepRap-apparaten genoemd, hebben vaak geen eigen behuizing; dan zijn alleen de noodzakelijke koppeling en een of meer sproeistukken aanwezig. Meerdere sproeistukken zijn nodig als meerdere filamenten in verschillende kleuren tegelijk moeten worden gebruikt.

In principe is het hele proces vergelijkbaar met het gebruik van een lijmpistool: een materiaal wordt verwarmd en in vloeibare toestand uit een mondstuk gespoten. Daarna moet het materiaal afkoelen om een permanent resultaat te bereiken. Computergestuurde horizontale en verticale bewegingen brengen het filament op de gewenste plaatsen aan. Pas als de ene laag is afgekoeld, kan de laag erboven worden aangebracht. Door de veelzijdige materialen en modelvormen kan geen algemene uitspraak worden gedaan over hoe lang een dergelijk drukproces duurt. Enkele toestellen hebben een display en tonen de berekende resterende tijd. Dergelijke displays worden soms aangetroffen op afgewerkte machines.

Afdrukken ook mogelijk met andere materialen dan kunststof

Naast het gebruik van plastic is het ook mogelijk andere filamenten te smelten en een model in lagen op te bouwen. Het gebruik van gips, glas of hout is ook mogelijk. Met de juiste filamenten kunnen medische producten, zoals orthesen, maar ook decoratieve voorwerpen worden vervaardigd. Zelfs met voedingsmiddelen zoals chocolade of aardappelpuree wordt al geëxperimenteerd. 3D-printen in zijn huidige vorm is echter nog te traag en te duur voor massaproductie. De bekendste fabrikanten zijn Makerbot, Ultimaker, Flashforge, German RepRap, Prusa en Geeetech.

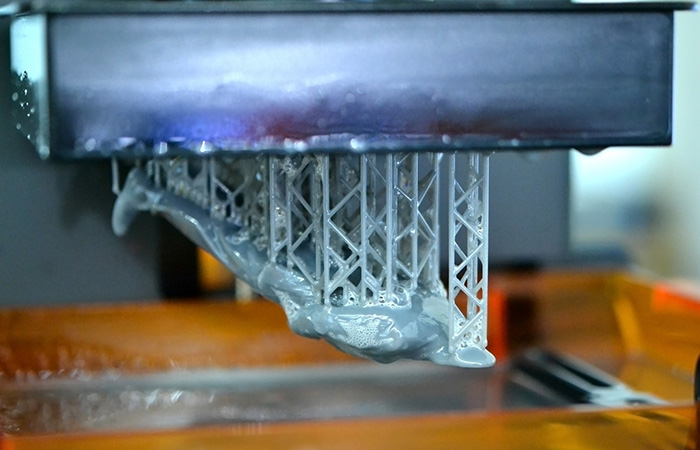

3D-printen met vloeibaar materiaal

Een ander drukproces maakt gebruik van uv-gevoelige vloeibare kunststoffen, fotopolymeren genaamd. Het proces met vloeibaar materiaal kent vier varianten.

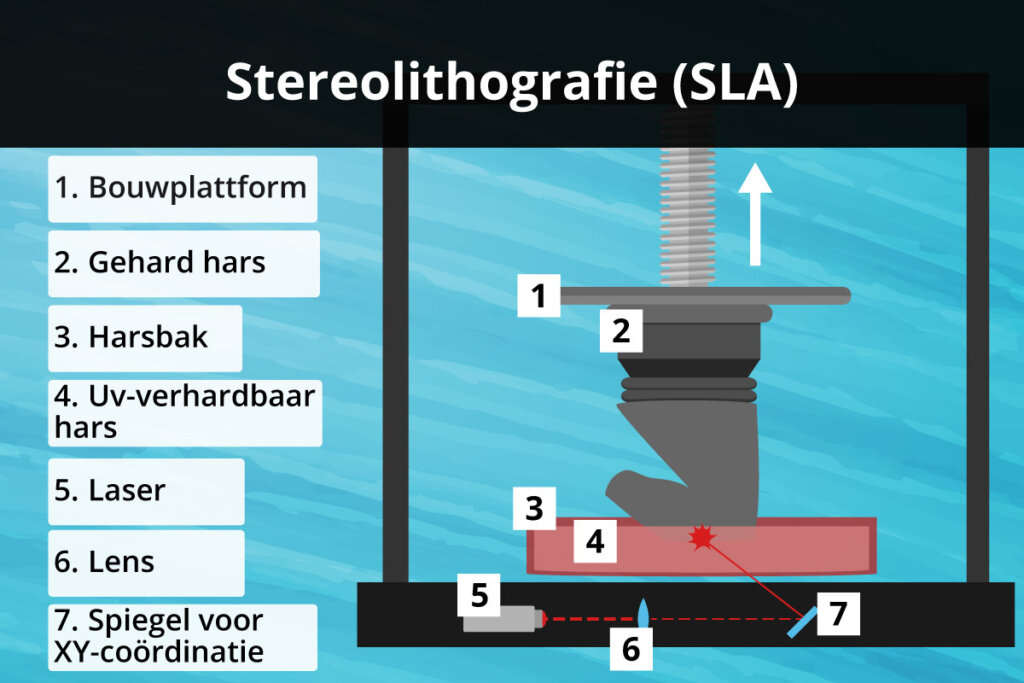

Stereolithografie (SLA of STL)

Stereolithografie is in zekere zin de voorloper van alle 3D-printingprocessen. Het werd al in 1984 gepatenteerd door de Amerikaan Chuck Hull. Dit proces is vrij ingewikkeld en duur, maar technisch volgroeid. Hierbij wordt een speciale vloeibare kunststof, zogeheten fotopolymeer, gehard met behulp van uv-licht. Het voorwerp wordt gemaakt in een vat gevuld met het vloeibare materiaal. Daartoe wordt een werkplaat met de bovenkant neergelaten tot een niveau dat minimaal onder het vloeistofniveau ligt. Daar bestraalt een laser de eerste laag van het uit te harden oppervlak. Zodra deze stap is voltooid, kan de volgende laag worden geproduceerd.

Daartoe beweegt het werkplatform zich met precies de dikte van een laag naar beneden in het bad. De volgende laag wordt nu op het oppervlak door de laser gehard. Dit gebeurt vele malen en het duurt uren om de millimeter dikke lagen tot het gewenste resultaat samen te voegen. In veel gevallen moeten tijdens het drukken naaldachtige steunstructuren worden gebruikt, die vervolgens mechanisch worden uitgebroken. Zij zijn gemaakt van hetzelfde materiaal als het eindproduct. Intussen is het ook mogelijk gemengde materialen te gebruiken, zoals fotopolymeer en keramiek. Na succesvol afdrukken, wordt het object gebakken. Hierdoor krijgen de keramische componenten een permanente hechting en worden de plastic componenten verwijderd.

Digitale lichtverwerking (DLP)

In principe werkt dit proces precies zoals stereolithografie. Als lichtbron wordt echter een DLP-projector gebruikt in plaats van een laser. Er zijn ook succesvolle producties geweest met normale beamers.

Multi-Jet Modellering (MJM)

Multi-jet-modelling is een combinatie van stereolithografie en de in het begin beschreven FDM-techniek. Hier wordt een vloeibare en lichtgevoelige kunststof via een printkop op het werkplatform aangebracht, maar onmiddellijk gehard door een lichtbron in de sproeistuk.

Film Transfer Imaging (FTI)

Het film-transfer-imaging-proces maakt gebruik van een soortgelijke techniek: Ook hier wordt het materiaal uitgehard met een beamer. Bij dit proces wordt echter een transportfolie gebruikt. Op deze film wordt een film van het gebruikte materiaal aangebracht, die vervolgens door lichtinval wordt uitgehard. In de volgende stap wordt deze uitgeharde laag van de film gehaald en met de rest van het werkstuk verbonden. Tot dit voltooid is, worden verdere afzonderlijke lagen op de film aangebracht en het proces herhaald.

3D-printen met poeder

Bij het gebruik van poeder, ook wel poederbedden genoemd, zijn er twee verschillende mogelijkheden: Enerzijds het “bakken” van een figuur in poeder, anderzijds het lijmen van het poeder met behulp van een bindmiddel. In beide gevallen wordt het voorwerp vervaardigd in een poederbed. Wij stellen de twee processen als volgt voor.

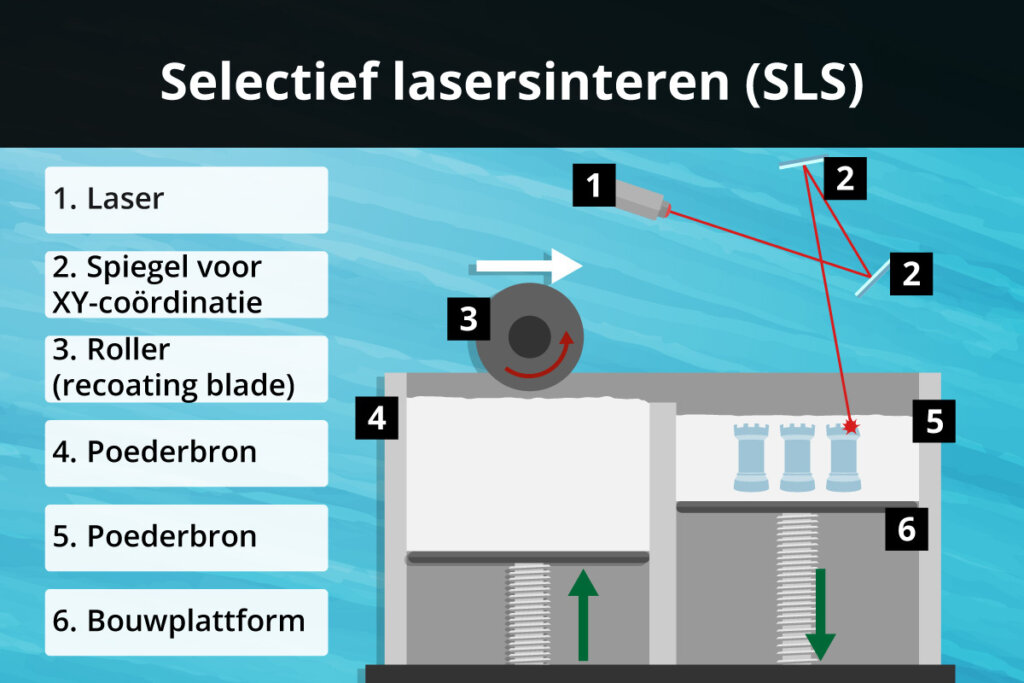

Selective Laser Sintering (SLS)

De term Selective Laser Sintering verwijst naar een proces waarbij driedimensionale voorwerpen worden gemaakt door poederachtige materialen, bijvoorbeeld gips, te smelten. Voor elke afzonderlijke laag van het model brengt de machine een dun laagje poeder aan. Nadat een laag is gestold, zorgt een wals ervoor dat nieuw poeder boven het werkstuk wordt aangebracht, dat vervolgens een nieuwe laag “inbrandt” volgens het 2D-bestand. De afzonderlijke lagen worden door de laser samengevoegd en het proces wordt herhaald tot het model klaar is. De gebruiker verwijdert overtollig poeder met een borstel of een zuiger en gebruikt het de volgende keer opnieuw. Andere materialen die kunnen worden gebruikt zijn nylon, elastomeren, alumiden of polyamiden. Deze methode is verhoudingsgewijs het duurst. Sommige materialen moeten nog worden afgewerkt voor reiniging of stabilisatie, bijvoorbeeld met superlijm.

3DP proces: Lijm voor binding

In het 3DP-proces wordt ook poeder gebruikt, toch dit wordt niet gebakken, maar gestold met een vloeibare lijm. Deze wordt computergestuurd via een sproeistuk op vooraf bepaalde punten aangebracht, vergelijkbaar met inkt in een inkjetprinter. Het geassembleerde model ontstaat dan uit de totaliteit van de aan elkaar gelijmde poederlagen. Ook hier beweegt het bouwplatform een beetje naar beneden voordat elke nieuwe laag poeder wordt aangebracht. Mogelijke materialen zijn gips- en kunststofpoeders, keramiek, glas en andere poederachtige materialen. Net als de SLS-variant is dit procedé uiterst hulpbronnenefficiënt, aangezien de gebruiker materiaal dat niet is gebonden, kan opzuigen en hergebruiken.

Printmaterialen – Filament & pellets, poeder, hars & was

Afhankelijk van welk van de voorgestelde processen wordt gebruikt voor het printen, hebben de apparaten een ander verbruiksmateriaal nodig, zoals filament voor het smelten.

Printen met gesmolten materiaal: Filament of pellets

Het extrusieproces is een algemene term voor alle methoden waarbij viskeuze massa’s door een sproeistuk worden geperst. Bij 3D-printen wordt daartoe plastic filament of plastic pellets gesmolten en via een sproeistuk tot een figuur gevormd. Het model wordt dan gehard. Het meest gebruikte materiaal voor particulier gebruik is polyactide (PLA). Het is een op melkzuur gebaseerde kunststof die is goedgekeurd voor gebruik in de levensmiddelensector en in de textielindustrie omdat het onschadelijk is voor de gezondheid. Het feit dat het materiaal snel zacht wordt, is een voordeel bij het drukken.

Maar zelfs de geharde modellen zijn nog steeds gevoelig voor hitte. Als het materiaal wordt gebruikt voor de productie van drinkbekers, bijvoorbeeld, zijn warme dranken taboe. Modellen uit de 3D-printer mogen niet worden blootgesteld aan hoge kamertemperaturen veroorzaakt door verwarmingslucht of direct zonlicht.

Een minder warmtegevoelig materiaal is acrylonitril-butadieen-styreencopolymeer (ABS). Het brandt echter sneller en kan daarom tijdens het drukken onaangename geuren veroorzaken.

Welk materiaal wordt gebruikt, hangt vooral af van het printermodel: er zijn 3D-printers die slechts één materiaal kunnen verwerken. Als de printer beide materialen kan verwerken, verdient PLA over het algemeen de voorkeur: het is milieuvriendelijker en geschikt voor toepassingen tot 50 graden. Als temperaturen tot 85 of 100 graden zonder schade moeten worden doorstaan, komt alleen ABS in aanmerking. Een speciale vorm is Color PLA (CPLA). Dit materiaal kan inktdruppels absorberen. Dit maakt meerkleurige afdrukken mogelijk.

Printen met vloeibaar materiaal: Polyjet, hars, was

Bij het polyjet-proces worden uiterst kleine druppels van een fotopolymeer op het bouwplatform aangebracht en uitgehard met behulp van uv-licht. In plaats van fotopolymeer kunnen ook synthetische harsen worden gebruikt. Aan het einde van de productie worden de modellen ondersteboven uit het bad met vloeistof gehaald.

Printen met poeders

3D-printen met poeders is nog steeds relatief duur. Dit is te wijten aan de aankoopkosten van de poedervormige verbruiksgoederen. Deze worden ofwel met een laser op vooraf bepaalde punten samengesmolten tot een voorwerp, ofwel met speciale lijmen via sproeistukken aan elkaar verbonden. Zodra de productie van het model is voltooid, verwijdert de gebruiker de overtollige poederresten met een borstel of een stofzuiger. Deze kunnen dan worden hergebruikt.

Na de aankoop

De keuze voor een bepaalde 3D-printer is gemaakt, maar wat zijn de volgende stappen? Gebruikers moeten enkele tips in acht nemen met betrekking tot de installatieplaats. Wij geven ook tips voor het maken van het model op de computer, voor het afdrukproces en voor het schoonmaken.

Installatieplaats: een belangrijke factor die het afdrukresultaat beïnvloedt

De keuze van de plaats heeft een directe invloed op het afdrukresultaat: het maakt verschil of gebruikers de printer op de vloer zetten of op een tafel of werkblad. De stofdichtheid is het hoogst op de vloer. Als mensen door de kamer lopen, doen ze stof opwaaien. Dit stof kan zich afzetten op het printbed – vooral bij zelf geassembleerde printers zonder behuizing – en zo de hechting van het model belemmeren. Dit kan een directe invloed hebben op de afdrukkwaliteit, aangezien het model tijdens de bewerkingsfase kan verschuiven. Stof op de materialen, bijvoorbeeld op het filament, leidt eveneens tot kwaliteitsproblemen of verstopping van de sproeistukken.

Goede ventilatie noodzakelijk

De gebruikers moeten ook zorgen voor een goede ventilatie, aangezien kunststoffen zoals ABS en PLA tijdens het smelten dampen afgeven. Om schade aan de gezondheid te voorkomen, is afvoer van lucht of ten minste een voldoende toevoer van verse lucht aan te bevelen. De 3D-printer buiten de voordeur gebruiken is echter ook geen goed idee: als het te hard waait, is er ook het probleem van het gebrek aan hechting. Aangezien de motor en het mechanisme nogal lawaaierig kunnen zijn, is het raadzaam de machine uit de buurt van woon- en slaapkamers te plaatsen.

Nu is het tijd om af te drukken

Zodra de juiste plaats is gevonden en het apparaat gebruiksklaar is, heeft de printer een voor de computer leesbaar bestand nodig. Gebruikers kunnen deze zelf maken met geschikte software of de 3D-printer testen door een geschikt model van het internet te downloaden. Deze laatste optie is bijzonder interessant voor nieuwkomers, aangezien zij meestal niet zo vertrouwd zijn met het ontwerpen van eigen modellen. Gebruikers kunnen het bestand opslaan op een SD-kaart of een USB-stick en de 3D-printer voorzien van de nodige werkinstructies. Een rechtstreekse verbinding tussen computer en printer is niet zo wijdverbreid, werkt alleen met sommige modellen en is niet gemakkelijk in te stellen voor beginners. Na het opwarmen begint het eigenlijke drukken. Als het model zich bij de eerste lagen niet aan het printbed hecht, gaat het meestal verloren.

Nabewerking en reiniging

Afhankelijk van het type printer zijn verschillende verdere stappen nodig na een volledige afdruk. Ofwel moet het model volledig afkoelen en uitharden, ofwel moet de gebruiker het overtollige poeder afpoetsen of afzuigen. Sommige materialen vereisen verdere behandeling, zoals superlijm voor stabilisatie. Het kan ook nodig zijn dat de gebruiker een steunstructuur verwijdert, hetzij met de hand, met schuurpapier of met een geschikte vloeistof die de steunen oplost (in sommige gevallen is dit een oplossing met alcohol).

Gebruikers kunnen een verstopt sproeistuk verhelpen door de gloeidraad met de hand in het verwarmingselement te duwen. Als dit niet het gewenste resultaat oplevert, kunnen zij proberen de blokkade op te heffen met een acupunctuurnaald. In extreme gevallen moet de gebruiker het sproeistuk demonteren en uit elkaar halen om het volledig te reinigen. Sommige fabrikanten hebben speciale reinigingsfilamenten in hun assortiment om ervoor te zorgen dat de sproeistuk wordt ontdaan van residu.

Voor het reinigen van de printbedden moeten speciale reinigingsmiddelen worden gebruikt, zodat de gevoelige coating niet wordt aangetast.

Afbeelding 1: © FinalCheck | Afbeelding 2: © xiaoliangge / stock.adobe.com | Afbeelding 3: © nordroden / stock.adobe.com | Afbeeldingen 4-12: © FinalCheck | Afbeelding 13: © mari1408 / stock.adobe.com

14.877 boordelingen

14.877 boordelingen